A duplex acélok hegesztésekor a fajlagos hőbevitelt viszonylag szűk határon belül kell tartani, azaz mind alulról, mind felülről korlátozni kell. A felülről korlátozás oka, hogy a vegyi összetételük miatt a duplex acélok hajlamosak kiválások képződésére, ha nagyon magas hőmérsékletnek vannak kitéve hosszú időn keresztül. Fontos említést tenni a 475 °C-os elridegedésről, valamint 600 °C-on szigmafázis képződéséről. Az ilyen jelenségek kockázata nő a Cr-tartalommal. (A duplex acélok korlátozott /max. 250 °C, szuper-duplex acélok esetén max. 220 °C/ üzemeltetési hőmérsékletének is ez az oka.) A hegesztési hő hatása ezáltal csökkentheti a korrózióállóságot és ronthatja a mechanikai tulajdonságokat, különösen akkor, ha túl magas a sorközi hőmérséklet, vagy a hegesztett alkatrész különleges alakja miatt a hő nem tud hatékonyan eltávozni a hegesztés helyéről. Ezért a fenti szempontok alapján általános követelmény a lehető legalacsonyabb hegesztési hőbevitel. Ezzel szemben a magasabb hőmérséklet és a kisebb hűlési sebesség is kedvező lehet, azaz célszerű a hőbevitel minimumát is előírni. Korábban említettük már, hogy a megolvasztást követően a primer kristályosodás ferrites, és a ferrit-ausztenit allotróp alakulás szilárd állapotban következik be, azaz a túl nagy hűlési sebesség (túl kicsi hőbevitel) korlátozza az ausztenit képződését. Ebből a szempontból meghatározó az az időtartam, amíg a hegfürdő 1200 °C-ról 800 °C-ra hűl el. Előmelegítés általában nem szükséges, legfeljebb olyan mértékben, hogy a nedvességet az acél felületéről eltávolítsuk. (Ebben az esetben ügyelni kell arra, hogy az alkalmazott redukáló gázlángból a felület karbontartalma a diffúziós folyamatok révén ne emelkedjen.) Ha figyelembe vesszük, hogy ferrit-ausztenit átalakulás 1200-800 °C között megy végbe, akkor a max. 250-300 °C előmelegítési hőmérséklet nem tudja számottevően csökkenteni a magasabb hőmérsékletről való lehűlés sebességét, vagyis növelni a kialakult ausztenitet. Ezzel szemben a 800 °C alatti lehűlés ideje növekedni fog (a hűlési sebesség csökken), és így a kiválások veszélye megnövekszik, azaz előmelegítés valószínűleg negatív hatást fejt ki. Hasonló okból többrétegű hegesztésnél a sorközi hőmérséklet nem haladhatja meg a 150 °C-ot. Duplex acélok hegesztésénél a technológiák tényleges megvalósításkor az acél fizikai tulajdonságait is figyelembe kell venni. A hővezetési-, hőtágulási tényező jelentősen különbözik a normál hegeszthető szénacéloktól, de eltér a klasszikusnak mondható ausztenites korrózióálló acéloktól is. Mindezek alapján az átlagosnál nagyobb deformációval kell számolnunk, így a szerkezetek összeállításakor (fűzési, hegesztési sorrend) erre különösen figyelni kell.

A duplex acélok megfelelően hegeszthetők a legegyszerűbb és legrégebbi bevonatos kézi ívhegesztő eljárással (SMAW/MMA). Az eljárás rugalmasan alkalmazható már 2 mm lemezvastagságtól. Helyszíni és javítóhegesztéshez is ajánlott, amely különösen hasznos az „offshore” és vegyipari készülékek csöveinek hegesztésénél. Fokozott korrózióállóságra vonatkozó igények miatt a hegesztést követő tisztítás, majd pácolási és passziválási eljárások alkalmazása indokolt. A pácolási folyamat során alkalmazott marószer 304 és 316 típusoknál használtakhoz képest agresszívebb hatású, illetve a marószer szükséges ható ideje hosszabb. Természetesen a szükséges pácolási idő alapanyag, környezeti hőmérséklet függvényében eltérő. Bevont elektródás eljárást gyakran alkalmazzák TIG/AVI hegesztéssel kombinálva, ahol a gyöksort volfrámelektródás eljárással hegesztik meg, majd a töltősorokat bevonatos elektródákkal készítik el. Vastagabb varratok elkészítéséhez, illetve hideg üzemi körülmények között működő berendezéseknél bázikus bevonatú elektróda javasolt. Ez esetben a gyártó akár -60 C-ig szavatolja a szabványoknak is megfelelő ütőmunka értéket.

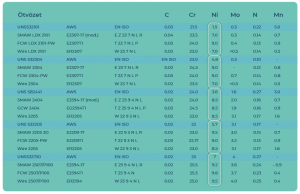

2. táblázat. Különböző duplex acélokhoz használt hegesztőanyagok vegyi összetétele.

A (TIG/GTAW, ill. AVI) és MIG/MAG (fogyóelektródás védőgázos) hegesztés hegesztőanyagai összetételüket illetően szükségképpen azonosak. Különböző duplex alapanyagokhoz az egyes eljárásoknál használt hegesztőanyagtípusokat tartalmazza a 2. táblázat [5]. A hegesztőanyag összetételén kívül a védőgázos technológiáknál a munkagáz valamint a gyök védelmét biztosító gáz megválasztásával is befolyásolhatjuk a szövetszerkezet ausztenit-ferrit arányát. Noha a leolvadó elektródás, védőgázos hegesztés nem képzelhető el hegesztőanyag nélkül, a TIG hegesztés bizonyos feltételek mellett megvalósítható hegesztőanyag nélkül is, ha speciális védőgázokat használunk. Ilyen feltételek adódhatnak vékony lemezek tompavarratainak hegesztésénél. Ennél a hegesztési technikánál a N2-tartalmú védőgázok alkalmazása előnyős. Ahogy a hegesztőanyag növelt Ni-tartalmával egy kiegyensúlyozott ferrit-ausztenit arány biztosítható, úgy a hegesztőanyag nélküli hegesztésnél a védőgázból származó nitrogénnel érhető el ugyanez a cél. A nitrogén erősen ausztenitképző elem, és hegesztéskor az alapanyagba kerülve elősegíti, hogy ott ausztenit keletkezzen. Továbbá a nitrogénnek van a legnagyobb hatása a lyukkorróziós ellenállóképességre és kis mennyiségben javítja a mechanikai tulajdonságokat is. A nitrogén oldhatósága 1600 oC-on 0,045% és gyorsan nő a krómtartalom növekedésével [6]. Pl. ausztenites acélok N-oldhatóképessége kb. 0,4% körül van. Ahogy azt már említettük az alapanyag N-tartalma mellett a védőgáz túl magas N2-tartalma azonban a dermedés során a nitrogén dúsulásának és a ferrit kis nitrogénoldó-képességének tulajdoníthatóan gázporozitást okozhat. Meg kell jegyeznünk azonban, hogy a volfrám elektróda gyorsabban „fogy” a védőgáz nitrogén-tartalma miatt. Az elektródát gyakrabban kell újra köszörülni, cserélni, mint a tiszta argon atmoszférában végzett hegesztésnél.

A duplex acélok AVI hegesztésére alkalmazott normál védőgáz a tiszta argon. Ezzel a gázzal a hegesztési munkák nagy része megbízhatóan és költséghatékonyan elvégezhető. Az argon-hidrogén keverékek – amelyeket ausztenites acélok hegesztésére gyakran használnak a hegesztési sebesség növelése céljából – nem javasolhatók, mert hidrogén okozta repedések keletkezhetnek a varrat nagy ferrittartalma miatt. Az argon-hélium keverékek a hőbevitel növelésének lehetőségét kínálják, ami kedvező hatást gyakorol az alapanyag viszkozitására is, és a hegesztési paraméterek beállítását szélesebb tartományban teszik lehetővé. Az ívfeszültség és a fajlagos hőbevitel szintén nő a héliumtartalom növelésével. Összefoglalva az AVI eljárás a korrózióállóság és a mechanikai tulajdonságokat szem előtt tartva a „legtisztább” jó minőségű varratot biztosítja, mindazonáltal termelékenysége csekély. Alkalmazása vékony lemezek hegesztésénél, illetve gyökvarratok elkészítésénél nagyon előnyös.

A duplex acélok fogyóelektródás védőgázos hegesztésénél (MIG/GMAW) a hőbevitel értéket alulról és felülről is korlátozni kell. Pl. túl vékony varratsorokat hegesztve, túl kicsi lesz a hőbevitel, ami azt eredményezi, hogy a varrat szövetszerkezete az kívánttól eltér, túl sok ferrit képződik. Ezzel szemben, ha túl nagy hőbevitel az ausztenit képződésének kedvez, valamint 2 kJ/mm-t meghaladó szakaszenergia esetén megnő az intermetallikus fázisok (szigma, chi) képződésének veszélye, ami a mechanikai tulajdonságokat és korrózióállóságot jelentősen rontja. Szuperduplex acélok hegesztésénél a maximális 1.5 kJ/mm szakaszenergia, valamint max. 100-150 oC sorközi hőmérséklet alkalmazható [7]. Általában a legjobb hegesztési minőséget impulzus üzemmódú hegesztőgép használatával érhetjük el. A megfelelő hegesztési paramétereket minden egyes munkára külön kell meghatározni és ellenőrizni. A duplex acélok fogyóelektródás védőgázos hegesztéséhez általában az ausztenites acéloknál is alkalmazott védőgázokat használjuk. A fogyóelektródás hegesztést tiszta argonban jellemzően nem használjuk, mert az ív bizonytalan, és a beolvadás csekély. Általában argonban gazdag, és oxigént vagy széndioxidot tartalmazó gázkeveréket alkalmaznak. Az argon-oxigén kevert gázokban (az oxigéntartalom általában 1-3 %) az ív stabil, és az anyagátmenet fröcskölésmentes. Az argon-széndioxid keverékkel összehasonlítva a beolvadás alakja kedvezőtlenebb, és a varrat felszíne erősebben oxidált. A beolvadási mélység növelhető az oxigéntartalom növelésével, de ennek következtében a hegesztett kötés felülete még inkább oxidált lesz, így az argon-széndioxid gázkeveréket alkalmazzák széleskörűen, amely 2-3% CO2-t tartalmaz, ami mélyebb beolvadást és kisebb mértékű oxidációt eredményez [6]. A normál ausztenites acélokkal összehasonlítva hegesztés során a beolvadási mélység rosszabb, az ömledék viszkozitása alacsony, így nagyobb a kötéshiba kialakulásának veszélye. Amennyiben – jellemzően 30% – héliumot is adunk a gázkeverékhez az ömledék hígfolyósabb lesz, ami kedvezőbb átmenetet biztosít a varrat és az alapanyag között. A tisztán argon vagy argon-széndioxid gázkeverékkel összehasonlítva a nagyobb ívfeszültség azt jelenti, hogy azonos egyéb paraméterek mellett a hőbevitel lényegesen nagyobb. Ez előnyös lehet főleg olyankor, amikor egy kiegyenlített ferrit-ausztenit arány fontos követelmény. Amennyiben az alapanyag nitrogén tartalma magas, a ferrit kis nitrogénoldó-képességének köszönhetően a dermedés során nitrogéndúsulás következhet be, mellyel növekedik a porozitás képződés veszélye is.

Duplex acélok fogyóelektródás hegesztésénél jó eredményeket érhetünk el portöltetű huzalelektródák felhasználásával (FCAW eljárás). Portöltetű huzalelektródával végzett hegesztés termelékenysége a nagyobb, mint a tömörhuzallal végzett hegesztésé, valamint védőgázként a hagyományos 15-25% széndioxidot tartalmazó argon keverék, vagy akár a gazdaságos hegesztési célra szánt széndioxid gáz is alkalmazható. Az ömledék védelmét részben a portöltet biztosítja, ezért a magasabb aktívgáz tartalom megengedett. Az eljárás további előnye, hogy széles és egyenletes ív miatt a kötéshiba kialakulásának veszélye kisebb, valamint az eljárás kevésbé hajlamos a porozitás képződésre és fröcskölésre. A varrat elszíneződése és az oxidképződés mértéke a felületen csekély, ami csökkenti a hegesztés utáni varrat tisztítás szükségességét. Az eljárás hátránya, hogy a salak gondos eltávolítására ügyelni kell. Visszamaradt salak zárványt képez, ami kötéshibát okoz. Megfelelő minőségű huzal és jó paraméterek alkalmazásával a salakleválás megtörténik, illetve a salak könnyen eltávolítható a varrat felületéről.

Mindez szintén kötéshibához, esetleg salakzárvány keletkezéséhez vezethet. A fenti tulajdonságok miatt az átlagosnál nagyobb (szélesebb) gyökhézagot, és nyitottabb élelőkészítést (nagyobb leélezési szöget) célszerű alkalmazni. Hagyományos rutilos töltetű porbeles huzal vályúhelyzetben alkalmazható. Normál hegesztőgéppel nagy teljesítmény tartományban alkalmazható a kedvező finomszemcsés szórt ívű anyagátmenet. A legjobb eredményt 4 görgős tolóegységgel ellátott hegesztőgéppel és kerámia gyökvédelem alkalmazásával érhetjük el. Léteznek ún. gyors dermedésű salakot képező portöltetű huzalelektródák is kifejezett kényszerhelyezű hegesztéshez. A gyorsan megszilárduló salak segít megtámasztani az ömledéket, amíg az meg nem szilárdul teljesen. A pozíció hegesztésre alkalmas huzalok salakja általában nehezebben válik le és az áramterhelhetősége is kisebb, mint a hagyományos töltetű huzaloké. A portöltetű huzalokkal készített varratok ütőmunka értéke kisebb, mint azonos fajtájú tömör huzalelektródával hegesztett varratoké.

A fenti eljárások esetén a duplex acélok korrózióval szembeni ellenállásának biztosításához célszerű valamilyen gyökvédelmet biztosítani. Az egyik módszer a korábban már említett gyökvédő kerámia alátétek alkalmazása, a másik pedig a megfelelő gázvédelm alkalmazása a gyökoldalon a levegő távoltartására. Általában ugyanolyan gázokat használunk gyökvédelemre, mint ausztenites acéloknál [8]. Hidegrepedés keletkezésének veszélye miatt a védőgáz hidrogéntartalmát azonban ebben az esetben kerülni kell. Ezért gyökvédelemre argon, nitrogén, vagy azok keveréke használható. Általánosságban elmondható, hogy a gyökoldali oxidáció megakadályozására és a korrózióval szembeni ellenállás növelésére a maradó oxigéntartalom a gyökoldalon nem haladhatja meg a 30 ppm-et. Általános szabály, hogy a lyukkorrózióval szembeni ellenállás nő a gyökoldali maradó oxigéntartalom csökkenésével. Ennek ellenőrzésére célszerű egy, az oxigéntartalom mérésére készült, műszert alkalmazni.

Végül, de nem utolsó sorban duplex acél hegesztésére fedettívű por alatti hegesztési eljárás (SAW/UP) is alkalmazható. Az eljárás sajátosságából adódóan csak vízszintes pozícióban, de nagy termelékenység mellett 10 mm-t meghaladó vastagságú lemezek esetén kiválóan alkalmazható. A gyöksort általában más eljárással készítik el. A beolvadás mértéke kisebb, mint standard ausztenites korrózióálló acélok hegesztésénél. A megfelelő fedőpor alkalmazásával jó a mechanikai tulajdonságok érhetők el. Például egy magas bázikussági fokú fedőporral a legmagasabb ütőmunkaértéket tudjuk elérni alacsony hőmérsékleten is. Az így elkészített varrat szívóssága nagy. A nagy hegesztési ömledék kialakulását és a nagy felkeveredés méretkét kerülni kell. A hőbevitelt 2205 és 2304-es duplex típusoknál 3 kJ/mm-ben, az LDX2101 lean-duplex és 2507/P100 szuperduplex acéloknál pedig 1 kJ/mm-ben maximalizálni kell [7].

Felhasznált irodalom:

[1] Yrjöla,P.: Stainless steel hollow sections handbook, Finish Constructional Steelwork Association (2008), Helsinki

[2] Herbsleb,G.: Werkst.u.Korros. (1982) 33, pp.334-40

[3] Truman,J.E: Proc.U.K.Corrosion-87, Brighton, Oct.26-28, pp.111-29

[4] Westin,E.M.,Olsson,C.-O.A.,Hertzman,S.: Weld oxide formation on lean duplex stainless steel, Corrosion Science 50 (2008), pp.2620-2634

[5] How to weld duplex steinless steels, Avesta Welding

[6] Young,H.P,Zin-Hyoung,L.: The effect of nitrogen and heat treatment on the microstructure and tensile properties of 25Cr-7Ni-1.5Mo-3W-xN duplex stainless steel castings, Materials Science and Engineering,A297 (2001), pp.78-84

[7] Böhler Welding Guide. (2010), Kapfenberg

[8] Linde hegesztési védőgázai, (2008), Linde Gáz Mo. Zrt, Répcelak